Alles zum Thema Plasmaschneiden. Wie funktioniert das Verfahren, was sind die Vorteile? Wie ist die Schnittqualität? Welche Stromquellen gibt es?

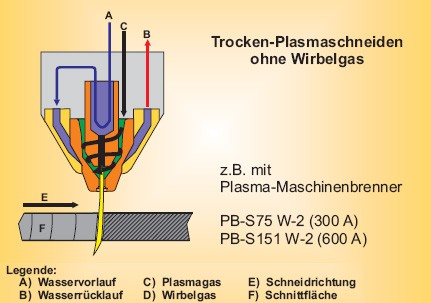

(Quelle: Kjellberg Finsterwalde)

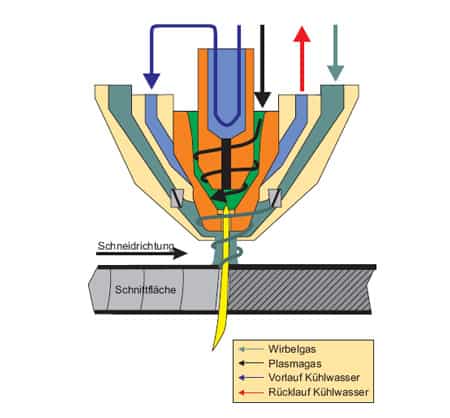

(Quelle: Kjellberg Finsterwalde)

Als Plasma bezeichnet man ein ionisiertes, sehr hoch erhitztes Gas. Durch die Trennung von Elektronen und Ionen wird das Gas elektrisch leitfähig. Im Plasmabrenner wird ein Lichtbogen gezündet, so dass ein Plasma mit sehr hohen Temperaturen (bis zu 30.000 Grad Celsius) entsteht. Die Düse schnürt das Plasma ein, so dass ein definierter Schneidstrahl mit hoher Energiedichte entsteht, welcher das zu schneidende Material schmilzt. Der Gasstrom bläst das geschmolzene Material aus der Schnittfuge.

Eine Weiterentwicklung des Plasmaverfahrens ist das sogenannte Feinstrahl-Plasma (z.B. FineFocus-Technologie von Kjellberg Finsterwalde), bei dem durch die Verwendung eines zusätzlichen Mediums (z.B. Gas) eine weitere Einschnürung des Plasmastrahles und damit eine erhebliche Verbesserung der Schnittqualität in Bezug auf Rechtwinkligkeit der Schnittkanten erreicht wurde.

Eine weitere enorme Qualitätssteigerung wurde mit dem Einsatz eines zusätzlichen Wirbelgases erreicht, welches mit hoher Geschwindigkeit um den Plasmastrahl rotiert und eine noch stärkere Einschnürung ermöglicht. Mit diesem Verfahren (z.B. HiFocus-Technologie von Kjellberg Finsterwalde) sind laserähnliche Schnitte realisierbar.

Vorteile des Plasmaschneidverfahrens

- praktisch alle Metalle schneidbar

- hohe Schneidgeschwindigkeit bei dünnen und mittleren Blechdicken

- geringer Wärmeeintrag

- sehr wirtschaftlich

Schnittqualität

Das Plasmaschneiden eignet sich für alle Anwendungen im dünnen bis mittleren Blechdickenbereich, bei denen die hohe Güte eines Laserschnitts nicht erforderlich ist. Besonders bei Teilen, welche im weiteren Arbeitsgang ohnehin verschliffen und verschweißt werden, ist Plasmaschneiden häufig Mittel der Wahl. Dies trifft für die meisten im Stahl- und Metallbau benötigten Teile zu.

Je nach angewandtem Verfahren und eingesetzten technischen Gasen können folgende Kriterien auftreten:

- leicht schräge Schnittkante (sehr gering bei HiFocus-Qualität, bis ca. 5 Grad bei Standard-Qualität)

- Bartbildung (anhaftende Schmelze): in der Regel aber sehr leicht zu entfernen

- Konturverletzung beim Einstichpunkt

- kleine Löcher (D kleiner 2x Blechdicke) werden unrund

- metallisch blanke Schnittkante bei Verwendung von Sauerstoff als Plasmagas, ansonsten leicht verzunderte Oberfläche

Bei vielen Teilen spielen die genannten Einschränkungen keine Rolle, hier ist Plasmaverfahren aufgrund der Wirtschaftlichkeit ideal geeignet

Plasmastromquellen

Die aktuell am Markt verfügbaren Plasmaschneidgeräte können in drei Gruppen eingeteilt werden: Druckluft-Plasmaschneider (z.B. die Hypertherm Powermax Serie), Sauerstoff-Plasmaschneider (z.B. die Hypertherm MaxPro 200) und Multigasanlagen.

Druckluft-Plasmaschneider

- Geringste Anschaffungskosten

- Verwendung von Druckluft als Plasmagas

- Luftgekühlter Brenner

- Normale Schnittqualität, Schnittkanten verzundern, Bartbildung möglich

- Schneidbereich bis 25 mm (Einstechleistung Baustahl), bis 125 A

Sauerstoff-Plasmaschneider

- Sauerstoff als Plasmagas, Luft als Wirbelgas

- Wassergekühlter Brenner, daher hohe Dauerleistung

- Gute Schnittqualität, sehr konstant über die Lebensdauer der Verschleißteile

- Blanke Schnittkanten durch Sauerstoff, geringe Bartbildung

- Verwendung von Stickstoff für legierte Stähle möglich

- Schneidbereich bis 32 mm (Einstechleistung Baustahl), bis 200 A bei 100% ED

Multigas-Feinstrahlplasmaanlagen

- Laserähnliche Schnittqualität durch zusätzliche Einschnürung

- Verwendung unterschiedlicher technischer Gase, dadurch für Edelstahl geeignet

- Kaum Bartbildung, sehr gute Rechtwinkligkeit